Линия запрессовки гайки выполнена в виде автоматического устройства, обеспечивающего выполнение техпроцесса установки гайки в круглую трубу и дальнейшую ее опрессовку.

Перед запуском рабочего процесса трубы загружаются оператором в накопитель питателя. Питатель выдает последовательно по одной трубе в узел контроля длины. Далее труба перемещается в узел калибровки внутреннего диаметра и в узел установки гайки.

Гайки поступают из двух вибропитателей. Для контроля наличия гайки перед запрессовкой установлены специальные датчики.

Далее труба с гайкой перемещается в узел опрессовки. После опрессовки труба скидывается в накопитель.

Перенастройка линии производится сервоприводами автоматически, по выбранной программе.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Кинематическая производительность 900

Количество обслуживающего персонала, чел. 1

Количество персонала, необходимого для переналадки, чел. 1

Напряжение питания, В 380

Потребляемая мощность, кВт 15

Рабочее давление сжатого воздуха, Атм. 6,5

Потребление сжатого воздуха, н.л./ час 700

Диаметр трубы заготовки, мм 100

Толщина стенки трубы заготовки, мм 0,7

Допустимое отклонение от прямолинейности на 1 м длины

заготовки, мм не более 2

Максимальное рабочее давление гидростанции, бар 100

Объем масляного бака, л 100

Производительность гидростанции, л/ мин 22

Максимальная рабочая температура гидравлического масла, ⁰С 80

Масса, кг 1900

Габаритные размеры (ДхШхВ), мм 3500х2370х1900

ОПИСАНИЕ

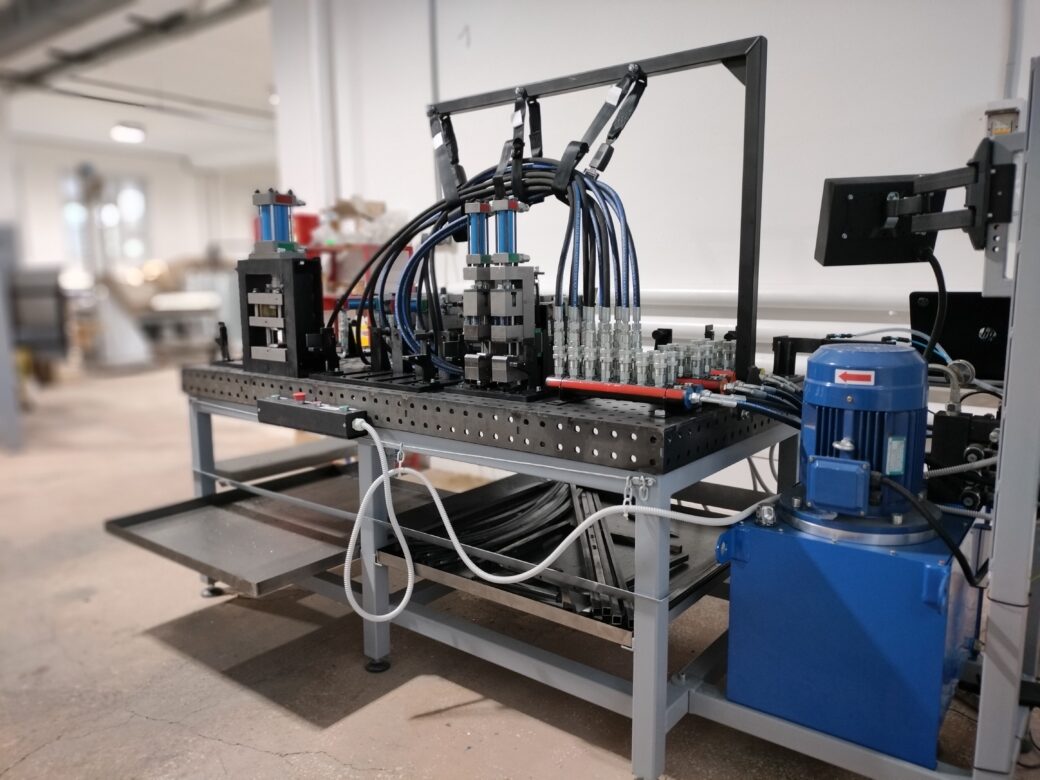

Станок запрессовки гаек оснащен пневматическими, гидравлическими и электрическими приводными механизмами, обеспечивающими выполнение техпроцесса установки гайки в круглую трубу и дальнейшую ее опрессовку. Алгоритм взаимодействия механизмов осуществляется под управлением программируемого контроллера.

Перед запуском оборудования трубы загружается оператором в накопитель питателя. Питатель из накопителя труб выдает последовательно по одной трубе в узел контроля длины. Если длина не соответствует норме, то заготовка автоматически сбрасывается в накопитель брака, а линия продолжает работу.

Заготовки, у которых длина в допуске, перемещаются в узел калибровки внутреннего диаметра.

После калибровки заготовки перемещаются в узел установки гайки. Подача гаек выполняется из вибропитателей. Перед этапом запрессовки выполняется контроль наличия гайки в трубе.

Далее труба с гайкой перемещается в узел опрессовки. После опрессовки труба скидывается в накопитель.

Перенастройка пресса для запрессовки гаек производится автоматически, по выбранной оператором программе.

Перемещение заготовок в линии производится пневматическим манипулятором.

Шкаф управления выполнен на основе ПЛК и имеет сенсорную панель оператора. С панели производится пуск и останов оборудования, ввод параметров и выбор режима работы. На панели отображается текущее состояние оборудования и, в случае аварийной ситуации, выводится сообщение об аварии с ее локализацией.

Станок выпускается в климатическом исполнении «УХЛ» (для умеренного и холодного макроклиматического районов) категории размещения 4 по ГОСТ 15150-69, диапазон рабочих температур от +5 до +40 ⁰С и относительная влажность воздуха 65% при t =+200 С и не более 80% при t= +250 С.