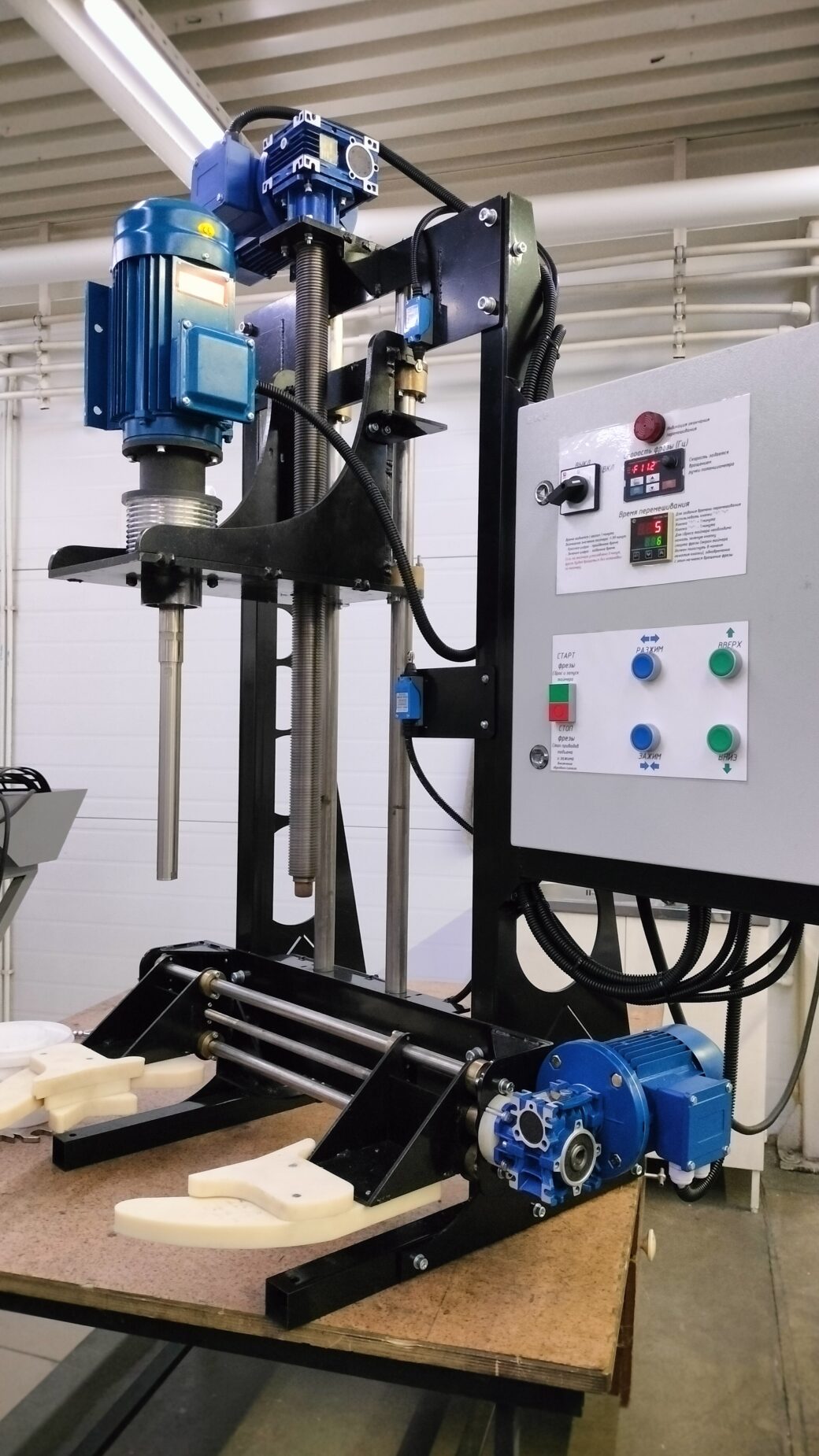

Это оборудование с мешалкой вертикального типа, предназначенное для того, чтобы смешиваить в жидкой среде материалы с различной степенью твердости.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Источник питания 380 В.

- Мощность привода фрезы 1500 Вт.

- Скорость вращения фрезы 0-4500 об/мин.

- Крутящий момент при 3000 об/мин 4,7 Н*м.

- Макс. потребляемая мощность 2200 Вт.

- Высота подъема фрезы 370 мм.

ГАБАРИТНЫЕ РАЗМЕРЫ

- Длина 1150 мм.

- Масса 115 кг.

ОПИСАНИЕ

Производство лакокрасочной продукции, бытовой химии часто требует тщательного смешивания разных составляющих. Эту задачу на предприятиях выполняют промышленные диссольверы. Они представляют собой миксеры, способные перемешивать компоненты с различными физическими и механическими показателями до полностью однородной взвешенной суспензии. Например, краски с минеральными пигментами, лаков со сложной структурой и т.п.

Назначение диссольвера

Преимущественно наши диссольверы используют для производства краски. Хотя этим направления не ограничиваются. Оборудование универсально и способно выполнять схожие задачи даже на пищевом производстве.

Производства, где востребованы мешалка:

- Пигментные пасты, краски.

- Кремы и лекарства на масляной основе.

- Компаунды из полиэфира и других композитов.

- Вододисперсные, водоэмульсионные, алкидные краски.

- Строительные пасты любых видов.

Также миксер для краски можно купить при выпуске клеев, «жидких гвоздей», любой иной химии, требующей полной гомогенизации. Их устанавливают как в производственных цехах, в составе основной технологической линии, так и автономно в лабораторных условиях для проведения тестов с новыми составами.

Преимущество нашего диссольвера, помимо цены, заключается в том, что перемешивать сырье можно практически в любой таре, с учетом высоты подъема фрезы в 370 мм. Например, это подготовка красящих или клеящих смесей непосредственно перед применением. Это поможет избавиться от образовавшихся пленок, от не промешанных компонентов.

Конструктивные особенности

Модель оснащена облегченной станиной, предназначенной для поочередной работы с бочками или баками, подкатными джеками, иными емкостями с открытой горловиной. Управление производится с панели, расположенной рядом с приводом. Опускание-подъем фрезы осуществляется автоматом, по сигналу от системы управления. Она же регулирует скорость вращения, глубину погружения и длительность обработки.

Источником питания привода служит электрический двигатель, питаемый от штатной сети 380В. Процесс диспергирования при включении аппарата происходит за один цикл. Сначала происходит равномерное смачивание поверхностей твердых частиц жидкостью. Затем они измельчаются и равномерно распределяются по всему объему. Завершающим этапом идет стабилизация состояния мелких образований и предотвращение их слипания.

Что важно при выборе диссольвера для ЛКМ

Перед тем как купить диссольвер, рекомендуется оценить его технические характеристики. Так, у предлагаемой модели рабочая емкость располагается вертикально, общая длина оборудования составляет 1150 мм. Скорость вращения фрезы достигает 4500 об/мин при максимальной мощности всего 2200 Вт. Мы являемся одним из известных производителей диссольверов в России, на всю продукцию предоставляем гарантию, предлагаем техническое обслуживание.