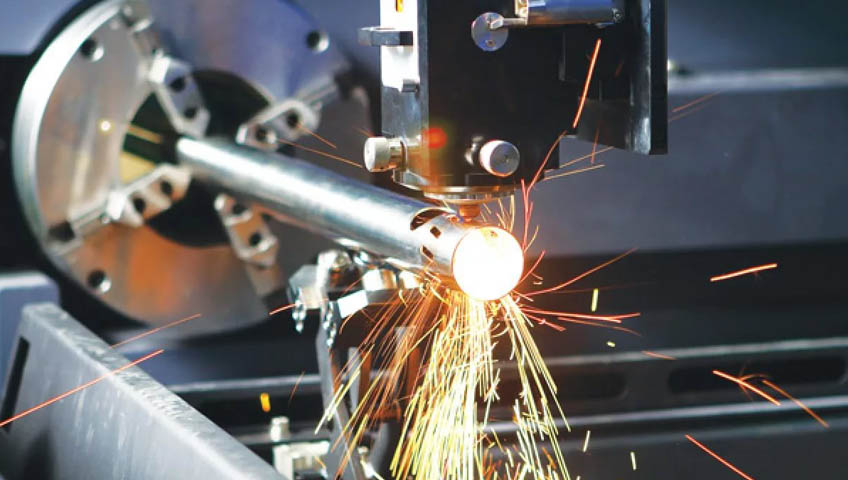

Под металлообработкой понимают изменение качественных параметров изделий из стали или других металлов (размер, форма, твердость и пр.). Каждая задача обычно регламентирована профильным стандартом, техническими условиями. Существует несколько основных видов металлообработки: механическая, химическая, электрическая, термическая. Отдельно выделяют литье, сварочные работы, формовку давлением. Наиболее распространен первый вариант.

Ключевой способ классификации станков – назначение или тип выполняемых на них работ. Такой подход позволяет разделять их по цехам, рабочим местам.

Выпускают следующие модификации:

Внутри каждой группы есть отдельные подгруппы, отличающиеся конструкцией, особенностями обработки. Например, станок может обрабатывать только мягкие металлы и сплавы или, наоборот, иметь специализацию по той же нержавейке, твердым маркам стали.

Производители металлообрабатывающих станков обычно выпускают ограниченный список видов: по типу работ, конструкции, точности, способу управления.

Так, оборудование бывает:

На выбор влияют габариты обрабатываемой продукции. Это напрямую влияет на размеры и самого оборудования.

Техника бывает:

Классификация условная. Подробнее желательно уточнять у производителя. Особенности станков обычно зашифровывают в маркировке. Различия касаются способа обработки материалов, уровня автоматизации, установленных приспособлений.

Оборудование принято помечать автоматизированным, если оператору достаточно контролировать его работу, без вмешательства в процесс. Такие установки требуют предварительной настройки, зато они позволяют максимально ускорить процесс изготовления. Чуть ниже уровень производительности у полуавтоматов. Они предполагают ручной монтаж заготовок, снятие готовой продукции. На обоих обычно устанавливают ЧПУ, работающие по загружаемым проектам. Автоматизация производства с помощью подобного оборудования приводит к росту производительности и сокращению количества необходимого персонала.

Отдельного внимания заслуживает расшифровка маркировки. Она определяет назначение и прочие критерии. Например, электроэрозионное оборудование относят к 4 группе. Всего в обозначении 3-4 цифры – это группа, тип (подгруппа), ключевое свойство модификации.

Существует несколько вариантов:

Маркировка 2Н125 означает, что речь идет о вертикально-сверлильном станке с лимитом диаметра отверстия 25 мм. Буква посередине отражает нормальный уровень точности.

С вами не связались?

Позвоните по номеру: